| | глава 2 | | | | | | | |

| | | | | | |

| | | |

ТЕРМИНОЛОГИЯ СИСТЕМЫ ППРОСПЭ И КЛАССИФИКАЦИЯ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ И СЕТЕЙ

2-1. ТЕРМИНОЛОГИЯ

Ниже приведены объяснения и трактовка основных терминов и определений, относящихся к ремонтам и техническому обслуживанию энергетического оборудования и сетей, применяемых в настоящей книге. Термины и определения, относящиеся к надежности, достаточно подробно изложены в ГОСТ 13377-75 и здесь не приводятся.

Применительно к функциям службы главного энергетика предприятия к энергетическому оборудованию отнесено все оборудование, предназначенное для выработки, преобразования, распределения, передачи и потребления основных распространенных в промышленности видов энергии (электрической и тепловой) и энергоносителей (воды, воздуха, газов).

Энергетическое оборудование и сети являются частью основных производственных фондов. Они многократно участвуют в производственных циклах по выпуску продукции, перенося по частям, по мере постепенного износа, свою стоимость на готовый продукт, но сохраняя при этом натуральную форму. Таким образом, каждый производственный цикл сопровождается потреблением и расходованием основных производственных фондов, в том числе энергетического оборудования и сетей. Применительно к энергетической части основных фондов это означает, что в процессе эксплуатации происходит физический износ или старение отдельных частей (узлов) оборудования или элементов энергетической сети, что в зависимости от степени совершенства конструкции и от условий эксплуатации рано или поздно приводит к неисправностям, отказам в работе, поломкам или авариям. Дальнейшая эксплуатация энергетического оборудования и сетей возможна путем их амортизации.

К основному энергетическому оборудованию относятся:

оборудование, обеспечивающее энергоснабжение и снабжение различными видами энергоносителей предприятия в целом, цехов основного производства, а также отдельных агрегатов основного производства, питающихся непосредственно от общезаводских или межцеховых распределительных устройств;

магистральные сети (условно) до вводного устройства в соответствующие подразделения основного производства;

ответственное и уникальное энерготехнологическое оборудование (электропечи, электросварочное оборудование, высокочастотные и ультразвуковые установки, электролизеры), не имеющее технологических дублеров и резерва, остановка которого ведет к немедленному снижению выпуска продукции или к браку продукции;

оборудование, входящее в конструктивный состав или в схему ответственного уникального технологического оборудования (комплектующее его), не имеющего дублеров, если данное энергетическое оборудование не имеет резерва и если остановка его ведет к немедленному снижению выпуска продукции или к браку продукции.

Перечень основного энергетического оборудования по предприятию разрабатывается главным энергетиком, согласовывается с главным технологом и утверждается главным инженером предприятия. При необходимости утверждается список основного энергетического оборудования по цехам основного производства.

Энергетические сети включают в себя электрические, тепловые и паровые сети, холодопроводы, водопроводы, другие трубопроводы, а также сети проводниковой связи.

Эксплуатация — совокупность всех фаз существования оборудования или сети, включающая в себя транспортировку, хранение, подготовку к использованию по назначению, обслуживание во время работы и ремонт.

Амортизация — процесс возмещения износа (расходования) основных фондов, являющийся неотъемлемой чертой расширенного социалистического воспроизводства. Амортизация может производиться путем замены изношенного оборудования или сети новыми, или же путем их ремонта.

Выбор способа амортизации определяется ремонтопригодностью оборудования или сети, сравнением экономических затрат, степенью дефицитности оборудования и материалов, стационарностью установки оборудования или способом прокладки сети. При этом необходимо предусматривать ограничение объемов малоэффективного капитального ремонта с целью увеличения доли амортизационных отчислений, выделяемых на замену изношенного и морально устаревшего оборудования.

Консервация - мероприятия по обеспечению обусловленного технической документацией срока хранения оборудования, запасных частей и материалов, а также срока временного бездействия установленного оборудования путем предохранения их от механических повреждении, коррозии и других воздействий внешней среды.

Для защиты от коррозии применяются различные виды смазочных масел и ингибиторов, а также ингибиторная бумага. Для ряда видов оборудования кроме консервации требуется поддержание в определенных пределах температуры и влажности в помещениях, где хранится или установлено законсервированное оборудование.

Резервирование — метод повышения надежности объекта введением избыточности, т.е. дополнительных средств и возможностей сверх минимально требуемых для выполнения объектом заданных функций. Согласно ГОСТ 13377-75 различают: нагруженный резерв, когда резервный элемент, предназначенный для обеспечения работоспособности объекта в случае отказа основного элемента, находится в том же режиме, что и основной элемент; облегченный резерв, когда резервный элемент находится в менее нагруженном режиме, чем основной; ненагруженный резерв, когда резервный элемент практически не имеет нагрузки.

Вопрос о целесообразности и размере нагруженного, облегченного и ненагруженного резерва энергетического оборудования и сетей решается на основании специальных технико-экономических расчетов, проводимых обычно проектными организациями при проектировании строящихся и реконструкции действующих объектов.

Ремонт — наиболее распространенный и экономически оправданный способ возмещения основных производственных фондов. Представляет собой комплекс работ для поддержания и восстановления исправности или работоспособности оборудования и сетей за счет замены или восстановления изношенных или разрушенных элементов (узлов, деталей), регулировки и наладки ремонтируемого оборудования или участка сети с доведением их параметров до пределов, обусловленных паспортом или техническими условиями. Ремонт может быть вынужденным (аварийным), неплановым или плановым (профилактическим).

Вынужденный или аварийный ремонт производится после появления неисправности или отказа оборудования или сети в период между плановыми ремонтами. Так как отказы оборудования или сети в большинстве случаев возникают непредвиденно и не поддаются календарному планированию, то, как правило, они нарушают производственный ритм и плановый характер производства, что влечет за собой значительные материальные убытки, связанные с длительным простоем оборудования, недовыполнением плана производства, а иногда и с ликвидацией последствий аварии. Во избежание этого необходимо или резервировать оборудование и сети, или, не дожидаясь отказов, производить профилактические ремонты, заранее планируя их. Чаще всего целесообразнее сочетать оба эти принципа: резервировать ответственное оборудование и сети и проводить профилактические ремонты всего оборудования и всех сетей.

При правильном планировании ремонтов и хорошо налаженной эксплуатации энергетического оборудования и сетей вынужденные ремонты не должны иметь места.

В зависимости от тяжести последствий вынужденный ремонт классифицируется как авария или брак в работе.

Неплановый ремонт — ремонт, выполнение которого оговорено в нормативной документации, но осуществляемый в неплановом порядке. Неплановый ремонт применяется, в частности, для изделий с малым ресурсом, для которых гарантируется определенная наработка — до 1-го отказа, после которого и производится ремонт.

Плановый ремонт — ремонт, предусмотренный в нормативной документации (в данном случае системой ППРОСПЭ) и осуществляемый в плановом порядке. Одним из видов планового ремонта является профилактический (предупредительный) ремонт. Он производится в плановом порядке до появления неисправностей или отказов, когда данное оборудование или данный участок энергетических сетей может еще некоторое время работать. Профилактический ремонт предупреждает прогрессирующий износ оборудования и сетей, а следовательно, практически исключает возможность их случайного выхода из строя из-за появления неисправностей и отказов. Профилактический ремонт позволяет осуществлять предварительную подготовку к предстоящему текущему или капитальному ремонту: заблаговременный ввод резервного оборудования; осуществление временных схем питания и коммутационных переключений; разработку графиков ограничения энергоснабжения второстепенных потребителей; подготовку заделов продукции; планирование производства ремонта на нерабочее время или на период наименьшей загрузки; инженерную, материальную и организационную подготовку ремонтных работ с целью максимального снижения продолжительности простоя из-за ремонта. Это дает возможность нарушать ритма производства при ремонтах оборудования в сетей, повысить коэффициент технического использования технологического и энергетического оборудования и сетей и вероятность их безотказной работы, снизить стоимость ремонтов при повышении их качества, уменьшить физический износ оборудования и сетей. Без проведения профилактических ремонтов интенсивность отказов оборудования и сетей резко возрастает. Профилактические ремонты заранее планируются и поэтому по своему характеру являются не только предупредительными, но и плановыми ремонтами.

Планирование профилактических ремонтов производится по принятой на предприятии системе планово-предупредительных ремонтов.

Скоростной ремонт — ремонт, выполненный со значительным, не менее чем на 25%, сокращением времени плановой нормы простоя оборудования в ремонте при гарантированной наработке отремонтированного оборудования или участка сети до следующего планового ремонта.

При скоростных ремонтах предварительно производится тщательная организационная, инженерная и материальная подготовка работ. При ремонте ответственного основного энергетического оборудования и сетей, связанном с большим объемом работ, составляют сетевые графики ремонта.

Беспростойный ремонт — ремонт, выполняемый в нерабочее время с исключением простоя оборудования в рабочее время при гарантированной наработке отремонтированного оборудования или участка сети до следующего планового ремонта. Беспростойный ремонт производится тремя основными методами: узловым, последовательно-узловым и обменным.

Узловой — ремонт, при котором конструктивные узлы оборудования или участки сети, требующие ремонта, заменяют запасными, заранее отремонтированными, изготовленными или приобретенными. Применение узлового метода ремонта дает возможность осуществлять скоростной или беспростойный ремонт. Узловой метод дает наибольший эффект при ремонте всех видов энергетических сетей и сетевых устройств, распространенных на предприятии типоразмеров оборудования, а также оборудования, не допускающего длительных остановок или лимитирующего производство — крупных вентиляционных установок, кондиционеров, компрессоров, насосов, лифтов, кранов и др.

Последовательно-узловой- разновидность узлового, применяется, когда объемы ремонтных работ нельзя выполнить полностью за один отрезок нерабочего времени. В этом случае замена узлов производится не одновременно, а последовательно в течение нескольких отрезков (смен, дней) нерабочего времени. Этот ремонт может быть рекомендован для энергетического оборудования или сетей, имеющих ряд конструктивно обособленных узлов, ремонта распределительных устройств, тепловых сетей участками от камеры до камеры, кондиционеров узлами (калориферы, фильтры, утепленные клапаны, вентиляторы, воздуховоды и др.) и особенно телефонных станций.

Обменный предусматривает замену нуждающегося в плановом ремонте оборудования на заранее отремонтированное того же или взаимозаменяемого типоразмера. Он оправдывает себя для энергетического оборудования массового применения, имеющего складской резерв, - электродвигателей, вентиляторов, мелких насосов, вакуум-насосов, небольших холодильных агрегатов, пусковой аппаратуры, групповых электрощитов, приборов и др.

Обезличенный ремонт — ремонт, при котором выполнение восстановительных операций производится без учета принадлежности восстанавливаемых деталей и сборочных единиц к определенному экземпляру данного вида (типоразмера) оборудования.

Необезличенный (персональный) ремонт — ремонт, при котором выполнение восстановительных операций производится с учетом принадлежности восстанавливаемых деталей и сборочных единиц к определенному экземпляру данного вида (типоразмера) оборудования.

Система технического обслуживания и ремонта оборудования и сетей устанавливается отраслевой нормативной документацией, которая, как правило должна базироваться на основе Единой системы для данного вида основных средств. Примером системы технического обслуживания и ремонта является система планово-предупредительного ремонта, включающая планирование, подготовку и реализацию технического обслуживания ремонтов определенных видов с заданными последовательностью и периодичностью. Система планово-предупредительного ремонта представляет собой форму организации ремонта и является комплексом организационно-технических мероприятий, обеспечивающих выполнение профилактических ремонтов и регламентирующих техническое обслуживание основных средств.

Существует несколько принципов планирования и Формулирование заказа организации профилактических ремонтов оборудования, каждому из которых соответствует своя система, основными из которых являются системы профилактических ремонтов: система послеосмотровых ремонтов, система стандартных ремонтов, система планово-предупредительных ремонтов.

Система ППРОСПЭ является совокупностью организационно-технических мероприятий по планированию, подготовке, организации проведения, контроля и учета различного вида работ по техническому уходу и ремонту энергетического оборудования и сетей, проводимых по заранее составленному плану на основе типового объема ремонтных работ, обеспечивающих безотказную, безопасную и экономичную работу энергетических устройств предприятий при минимальных ремонтных и эксплуатационных затратах. Профилактическая сущность системы ППРОСПЭ состоит в том, что после заранее определенной наработки потребность оборудования или участка сети в ремонте удовлетворяется плановым порядком путем проведения плановых осмотров, проверок, испытаний и ремонтов, чередование и периодичность которых определяются назначением данного оборудования или сети, требованиями к его безопасности и безотказности, конструктивными особенностями, ремонтопригодностью и условиями эксплуатации.

Каждый плановый профилактический ремонт выполняется в объеме, восполняющем те потери в состоянии оборудования или данного участка энергетической сети, которые явились результатом их эксплуатации в течение периода, предшествующего их ремонту, и обеспечивающем безотказную работу при гарантийной наработке до следующего очередного ремонта, срок которого заранее запланирован в соответствии со сроком послеремонтной гарантии.

Таким образом, каждое предыдущее мероприятие системы ППРОСПЭ является профилактическим по отношению к последующему. Техническое обслуживание: осмотры, проверки и испытания, наладка, смазка, промывки, очистки дают возможность увеличить гарантийную наработку оборудования и сетей до очередного текущего ремонта, увеличить наработку между ремонтами, снизить объем текущего ремонта. Производство текущего ремонта в свою очередь предотвращает необходимость планирования более капитальных ремонтов. Такая организация плановых ремонтов и операций технического обслуживания дает возможность постоянно поддерживать оборудование и коммуникации в безотказном состоянии при минимальных затратах и без дополнительных незапланированных простоев в ремонте.

При правильно выбранной оптимальной периодичности и последовательности ремонтов и профилактических операций по техническому обслуживанию состав ремонтных работ для каждого вида ремонта характеризуется постоянным объемом, называемым типовым объемом ремонтных работ.

В процессе производства ремонтных работ выполняются те операции, указанные в типовом объеме работ, которые вызываются фактическим состоянием ремонтируемого энергетического оборудования или участка сети, за исключением специально оговоренных в типовом объеме работ, производство которых является обязательным. В типовой объем работ каждого вида ремонта входит полностью объем работ предыдущего более легкого ремонта. Так, типовой объем текущего ремонта включает полностью объем осмотров, а для некоторых видов сетей и оборудования также и объем проверок. Соответственно типовой объем капитального ремонта включает полностью типовой объем текущего ремонта.

Это дает возможность полностью удовлетворять потребность оборудования и сетей в ремонте и обеспечить необходимое качество и надежность работы на период гарантийной наработки. Кроме того, это позволяет с достаточной степенью точности определять плановую потребность в рабочей силе, материалах, ремонтном оборудовании, четко вести материальное и трудовое планирование ремонтно-эксплуатационной энергетической службы. Система ППРОСПЭ — мощное средство повышения выпуска продукции на 1 руб. основных средств, фактор снижения себестоимости продукции.

Разработка и внедрение системы ППРОСПЭ должны способствовать решению поставленных XXV съездом КПСС задач о более эффективном использовании машин и оборудования, хозрасчетной заинтересованности предприятий, объединений и министерств в достижении наибольших производственных результатов при наименьших затратах труда и материальных ресурсов.

Нормативы системы ППРОСПЭ устанавливают структуру и продолжительность ремонтных циклов, типовые объемы работ по видам ремонта и техническому обслуживанию, трудовые и материальные затраты, нормы простоя из-за ремонта, а также нормы складского резерва оборудования, запасных деталей, покупных комплектующих изделий и материалов. Эти нормативы разрабатываются для каждого вида ремонта и для технического обслуживания.

Ремонтный цикл — наработка энергетического оборудования и сетей, выраженная в годах календарного времени между двумя плановыми капитальными ремонтами, а для вновь вводимого энергетического оборудования и сетей — наработка от ввода в эксплуатацию до первого планового капитального ремонта (см. §2-2).

Структура ремонтного цикла определяет последовательность выполнения различных видов ремонта и работ по техническому обслуживанию в пределах одного ремонтного цикла.

Межремонтный период — наработка энергетического оборудования и сетей, выраженная в месяцах календарного времени между двумя плановыми ремонтами, а для вновь вводимого энергетического оборудования или сетей — наработка от ввода в эксплуатацию до первого планового ремонта. Величина межремонтного периода устанавливается исходя из величины наработки до первого отказа группы быстроизнашивающихся деталей, узлов и элементов.

Межосмотровый период (межиспытательный и межповерочный периоды) — наработка энергетического оборудования и сетей в месяцах календарного времени между двумя плановыми осмотрами (профилактическими испытаниями и проверками), предусмотренными соответствующими ПТЭ и ПТБ, эксплуатационными инструкциями или инструкциями заводов-изготовителей и планируемыми как самостоятельные операции в структуре ремонтного цикла.

Техническое обслуживание — комплекс работ для поддержания исправности или только работоспособности оборудования и сетей при подготовке и использовании по назначению, при хранении и транспортировке. Оно предусматривает уход за оборудованием и сетями; проведение осмотров; систематическое наблюдение за их исправным состоянием; контроль режимов работы, соблюдение правил эксплуатации, инструкций заводов-изготовителей и местных эксплуатационных инструкций; устранение мелких неисправностей, не требующее отключения оборудования и сетей; регулировку, чистку, продувку и смазку. В задачу технического обслуживания входит также быстрое, не требующее текущего ремонта восстановление работоспособности отключившегося оборудования или участка сети. Техническое обслуживание производится в процессе работы оборудования и сетей с использованием перерывов, нерабочих дней и смен.

Допускается кратковременная остановка оборудования и отключение сетей в соответствии с местными инструкциями, ПТЭ и ПТБ для предотвращения аварийных ситуаций.

Техническое обслуживание является одним из важнейших профилактических мероприятий системы ППРОСПЭ и выполняется силами эксплуатационного или эксплуатационно-ремонтного персонала. Правильно организованное техническое обслуживание — гарантия безотказной работы энергетического оборудования и сетей, действенный путь увеличения ремонтного цикла и межремонтных периодов. Когда это не связано с нарушением требований ПТБ и с отвлечением оперативного персонала от выполнения им своих прямых обязанностей по производству технологических операций и контролю за технологическими режимами, техническое обслуживание в целом или отдельные его операции могут выполняться оперативным персоналом (машинисты котельных, компрессорных, насосных станций, залов кондиционирования; дежурные электроподстанций и др.), что оговорено в главах, посвященных нормативам ППРОСПЭ соответствующих видов энергетического оборудования.

Техническое обслуживание может быть плановым (регламентированным), предусмотренным нормативной документацией и осуществляемым в плановом порядке с заданной периодичностью (осмотры, проверки, испытания, промывки, чистки, продувки и т. п.) и не регламентированными, осуществляемым повседневно.

Осмотры планируются как самостоятельная операция лишь для некоторых видов энергетического оборудования и сетей с относительно большой трудоемкостью ремонта, что оговорено в соответствующих главах. Во время осмотра проверяют состояние оборудования, производят чистку, промывку, продувку, добавку или смену изоляционных, смазочных масел, выявляют дефекты эксплуатации и нарушения правил безопасности, уточняют состав и объем работ, подлежащих выполнению при очередном капитальном ремонте.

Для большей части остального энергетического оборудования и сетей осмотры производятся в порядке нерегламентированного технического обслуживания. Для энергетического оборудования и сетей, для которых объемы осмотров выходят за рамки технического обслуживания (например, очередные осмотры оборудования, поднадзорного Госгортехнадзору), они должны планироваться в составе ремонтного цикла.

Проверки (испытания) как самостоятельные операции планируются лишь для особо ответственного энергетического оборудования. Они преследуют цель контроля за эксплуатационной надежностью и безопасностью обслуживания оборудования и сетей в период между двумя очередными плановыми ремонтами, своевременного обнаружения и предупреждения возникновения аварийной ситуации. Сюда относятся, например, испытания электрической прочности и измерения сопротивления электрической изоляции, испытания на плотность и прочность сосудов и трубопроводов.

Профилактические испытания не только сокращают суммарный объем ремонтных работ (аварийных и профилактических) за счет предупреждения серьезных аварийных повреждений, но и перераспределяют ремонтные работы в сторону увеличения числа профилактических ремонтов за счет аварийных. Профилактические испытания хотя и не исключают повреждений, могущих произойти в процессе их проведения (кабель может быть пробит при испытании повышенным напряжением), но в то же время в значительной мере предупреждают возможность неожиданного выхода из строя энергетического оборудования или участка сети в процессе их эксплуатации. Даже если при этом не будет экономии во времени простоя энергетического оборудования и в затратах на его ремонт, все же его плановый простой в момент, согласованный с условиями производства, не вызывает вынужденного, непредусмотренного простоя технологического оборудования. Учитывая, что при испытаниях оборудования ремонтная служба заранее готовится к возможным работам, связанным с необходимостью восстановления работоспособности энергетического оборудования или сети, то, как правило, профилактические испытания ведут к прямому снижению абсолютной величины простоя оборудования и сети из-за ремонта. Таким образом, своевременные проверки и испытания резко сокращают простои и возможность получения брака продукции, возникающие при перерывах в энергоснабжении.

Периодичность и состав проверок диктуются соответствующими правилами и инструкциями. Кроме того, в ряде случаев проверки предусматриваются для контроля за точностными параметрами, диктуемыми технологическими требованиями (проверки выходных параметров преобразователей для некоторых видов производств; проверки степени неуравновешенности роторов электродвигателей для прецизионного оборудования). В этом случае они носят название проверок на точность. В состав проверок могут включаться небольшие объемы регулировочных и наладочных работ. Для большей части оборудования и сетей проверки не планируются в качестве самостоятельных операций, а входят в состав работ по техническому обслуживанию или в состав плановых ремонтов. Объем проверок должен, как правило, включать в себя и производство всех операций осмотра.

Текущий ремонт — вид ремонта энергетического оборудования и сетей, осуществляемый в процессе эксплуатации, при котором путем чистки, проверки, замены быстроизнашивающихся частей и покупных изделий, а в необходимых случаях и путем наладки обеспечивается поддержание оборудования или сети в работоспособном состоянии в период гарантированной наработки до очередного планового ремонта. Текущий ремонт требует остановки оборудования и отключения сетей для выполнения работ, приведенных ниже в описании типового объема текущего ремонта. С учетом того, что текущий ремонт для большей части оборудования производится без полной разборки основных узлов и без вскрытия подземных и скрытых сетей, его выполняют, как правило, с использованием нерабочих дней и смен. Текущий ремонт является основным профилактическим видом ремонта, обеспечивающим долговечность и безотказность работы энергетического оборудования и сетей.

Капитальный ремонт — наиболее сложный и полный по объему вид ППРОСПЭ, осуществляемый с целью восстановления исправности и полного или близкого к полному восстановления ресурса оборудования или сети. При этом производится полная разборка оборудования или вскрытие сети, восстановление или замена изношенных деталей, узлов, элементов или участков, ремонт базовых деталей, обмоток, коммуникационных устройств (траншей, каналов, эстакад, опор и т.п.). Производятся регулирование, наладка и полная программа испытаний согласно ПТЭ, ПТБ или эксплуатационным инструкциям с доведением всех характеристик и параметров оборудования или сетей до номинальных паспортных данных с обеспечением работоспособности на период гарантийной наработки до очередного капитального ремонта. Капитальный ремонт требует остановки оборудования и отключения сетей. Он включает в себяпроизводство всех работ по текущему ремонту, а также дополнительных работ, составляющих в сумме типовой объем капитального ремонта, приведенный для каждого вида энергетического оборудования и сетей в соответствующих главах. Для основного энергетического оборудования сетей при большой трудоемкости ремонтных работ полный перечень работ, проводимых при капитальном ремонте, уточняется согласно ведомости дефектов, составляемой при последнем в ремонтном цикле текущем ремонте или осмотре.

Категория сложности ремонта (КСР) является условной величиной плановой трудоемкости текущего ремонта какого-либо конкретного типоразмера оборудования, принимаемой за эталон при оценке трудоемкости производства нормального (типового) объема работ текущего ремонта других типоразмеров оборудования с учетом их ремонтных особенностей. Упомянутая ранее ЕС для машиностроительных предприятий и часть отраслевых систем ППР вводит это понятие с целью упрощения расчета плановых трудозатрат при производстве всех видов ремонта и технического обслуживания.

Эта методика оправданно применяется при определении ремонтных нормативов для технологического оборудования машиностроительных предприятий.

Большое разнообразие и принципиальное конструктивное отличие различных видов энергетического оборудования и сетей, а также предъявляемых к ним требований приводит к тому, что для них не может быть общего для всех их классов, видов и групп соотношения между трудоемкостью производства типового объема отдельных видов плановых ремонтных операций и технического обслуживания, т.е. единых коэффициентов сложности ремонта. Зачастую коэффициенты сложности ремонтов имеют различную величину для разных диапазонов мощностей и производительности одного и того же вида оборудования.

Введение эталона уравнивает, а следовательно, и искажает соотношение трудоемкостей отдельных видов ремонта.

Лишь суммарная трудоемкость всех видов профилактических ремонтов и технического обслуживания определяет приведенный объем ремонтной службы предприятия (цеха, участка), дает возможность объективного планирования по каждому виду профилактических мероприятий и на их комплекс, определяемый системой ППРОСПЭ, потребности в целом в рабочей силе, в материалах, в средствах для финансирования ремонтов и на содержание энергетической части основных средств предприятия, времени простоя из-за ремонта, определять структуру и численность энергетической службы предприятия.

В соответствии с этим все нормативы системы ППРОСПЭ разработаны в настоящей книге применительно не к КСР, а к общей плановой трудоемкости всех ремонтных работ и всех видов эксплуатационного обслуживания.

Исключение составляют лишь нормативы расхода и номенклатурного запаса покупных изделий и запасных частей, которые естественно могут быть отнесены лишь к физической единице оборудования.

Трудоемкость ремонта — трудозатраты на проведение одного ремонта того или иного вида для каждой данной единицы энергетического оборудования, каждого данного участка сети. Плановая трудоемкость, выражающая планируемый типовой объем ремонтных работ, дает возможность достаточно четко поставить учет выполнения планов ремонта, объективно оценить удовлетворение потребности основных энергетических средств в ремонте вне зависимости от фактических трудовых затрат, которые могут быть различными. Разность между фактическими и плановыми трудовыми затратами будет определяться в общем случае техническим уровнем эксплуатации, организованностью и техническим оснащением ремонтной службы.

В частном случае такая разность может быть вызвана недостаточной степенью учета специфики условий эксплуатации данной единицы оборудования или данного участка сети при назначении межремонтных периодов.

Приведенные в таблицах гл. 3—15 значения трудоемкости капитального ремонта, могут быть повышены на 5% для оборудования импортных моделей в связи с меньшими возможностями получения для него готовых запасных частей.

Коэффициент сложности ремонта Кс.р представляет собой отношение плановой трудоемкости типового объема работ для данного вида профилактических мероприятий (технического обслуживания, в том числе осмотров, проверок) и типового объема капитального ремонта к плановой трудоемкости типового объема работ текущего ремонта этого оборудования и в общем виде может быть выражен

К =

=

где Тп — плановая трудоемкость типового объема работ иного вида профилактических мероприятий или капитального ремонта; Тт — плановая трудоемкость типового объема работ текущего ремонта.

Трудоемкость нерегламентированного технического обслуживания, осуществляемого ежедневно, будет тем больше, чем интенсивнее эксплуатируется оборудования, чем выше коэффициент сменности его работы Ксм. За исходную величину для определения плановой трудоемкости нерегламентированного технического обслуживания принимается трудоемкость текущего ремонта для данного вида оборудования, приведенная в таблицах норм трудоемкости ремонтов (гл. 3—16). Плановая трудоемкость технического обслуживания каждой единицы оборудования при работе в одну смену составляет Т =К

=К Т

Т , чел·ч/мес., где К

, чел·ч/мес., где К - коэффициент сложности ремонта; Т

- коэффициент сложности ремонта; Т — плановая (табличная) трудоемкость текущего ремонта. При другой сменности работы вводится коэффициент сменности Ксм и выражение для плановой трудоемкости технического обслуживания примет вид Т

— плановая (табличная) трудоемкость текущего ремонта. При другой сменности работы вводится коэффициент сменности Ксм и выражение для плановой трудоемкости технического обслуживания примет вид Т =К

=К КсмТ

КсмТ , чел·ч/мес. Техническое обслуживание оборудования предусматривается с месячной трудоемкостью Т

, чел·ч/мес. Техническое обслуживание оборудования предусматривается с месячной трудоемкостью Т вне зависимости от того, планируется ли на текущий месяц или год тот или иной вид ремонта оборудования или нет. Годовая трудоемкость будет соответственно в 12 раз больше.

вне зависимости от того, планируется ли на текущий месяц или год тот или иной вид ремонта оборудования или нет. Годовая трудоемкость будет соответственно в 12 раз больше.

Исключением применения данной методики является определение плановой трудоемкости технического обслуживания для статических конденсаторов, средств связи, котлов, котельно-вспомогательного оборудования и энергетических сетей всех видов, что отражено в соответствующих главах книги.

Простой оборудования или участка сети в ремонте (простой из-за ремонта) — время с момента прекращения их работы по требованию ремонтной службы и до оформления в установленном порядке приемки оборудования (или участка сети) из ремонта.

Простой оборудования или участка сети в ремонте является одним из важнейших показателей работы ремонтной службы. Он зависит от вида ремонта, его трудоемкости, технологии ремонта и организации, подготовленности и состава ремонтной бригады. В свою очередь простой оборудования и сетей в ремонте существенно отражается на ритме производства, а иногда и на абсолютной величине выпуска продукции. Это придает норме простоя в ремонте в ряде случаев первостепенное значение среди других ремонтных нормативов, так как величина материальных потерь в связи с простоем из-за ремонта оборудования или энергетических сетей при отсутствии резерва может намного превзойти стоимость самого ремонта.

Модернизацией находящихся в эксплуатации энергетического оборудования и сетей называется приведение их в соответствие с современными требованиями и улучшение их технических характеристик — мощности, производительности, надежности, долговечности, ремонтопригодности, экономичности, условий обслуживания и безопасности и т.п. путем внедрения частичных изменений и усовершенствований в их схемы и конструкции, а для сетей также способа прокладки. Модернизация оборудования и сетей планируется, как правило, при производстве очередных капитальных ремонтов и финансируется за счет последних. Работы по модернизации выполняются по специальным планам и по заранее разработанной технической документации. Проведение модернизации может в ряде случаев компенсировать моральный износ работоспособного еще оборудования. Целесообразность модернизации должна экономически обосновываться. Следует иметь в виду, что, как правило, модернизация оборудования со значительным моральным износом экономически не оправдана.

Оперативный персонал энергетической службы предприятия (дежурный персонал электроподстанций, машинисты котельных, компрессорных, насосных, кислородных установок, машинисты кондиционеров и т.п.) обеспечивает выработку, распределение, преобразование и учет всех видов энергии и энергоносителей, контроль и необходимую регулировку их параметров, контроль за режимами работы энергетических установок. Когда это не отвлекает персонал от выполнения основных функций и не запрещено правилами безопасности обслуживания соответствующих установок, он может выполнять полностью или частично объем работ по техническому обслуживанию. В соответствии с выполняемыми функциями численность оперативного персонала определяется не по нормативам системы ППРОСПЭ, а на основании соответствующих инструкций, правил эксплуатации и правил техники безопасности. При определении численности эксплуатационного персонала часть работ по техническому обслуживанию, выполняемая оперативным персоналом, исключается из суммарной трудоемкости технического обслуживания.

Эксплуатационный персонал[1] энергетической службы предприятия обеспечивает выполнение работ по техническомуобслуживанию закрепленного за ним энергетического оборудования и сетей.

Ремонтный персонал энергетической службы предприятия обеспечивает выполнение работ по ремонту энергетического оборудования и сетей.

энергетической службы предприятия обеспечивает выполнение работ по ремонту энергетического оборудования и сетей.

Ремонтно-эксплуатационный персонал — персонал, входящий в состав комплексных ремонтно-эксплуатационных бригад, обеспечивающих выполнение работ по техническому обслуживанию и по производству ремонтов энергического оборудования и энергетических сетей. Как правило, капитальные ремонты энергетического оборудования и тяжелых магистральных энергетических сетей при этом выполняются не комплексными ремонтно-эксплуатационными бригадами, а ремонтным персоналом.

— персонал, входящий в состав комплексных ремонтно-эксплуатационных бригад, обеспечивающих выполнение работ по техническому обслуживанию и по производству ремонтов энергического оборудования и энергетических сетей. Как правило, капитальные ремонты энергетического оборудования и тяжелых магистральных энергетических сетей при этом выполняются не комплексными ремонтно-эксплуатационными бригадами, а ремонтным персоналом.

Запасными частями называются составляющие части оборудования или сетевого устройства, предназначенные для замены находящихся в эксплуатации таких же частей с целью обеспечения исправности или только работоспособности оборудования или сетевого устройства, Запасные части при ремонте могут использоваться как новые, так и заранее отремонтированные, снятые при предыдущих ремонтах. Данное понятие весьма емкое, объединяющее практически три вида изделий:

1. Сменные детали и узлы, конструктивно присущие лишь данному типоразмеру какого-либо вида оборудования (в редких случаях — узко ограниченному количеству видов и типоразмеров).

Примером сменных деталей и узлов являются валы энергетического оборудования, коллекторы, щеточные механизмы, секции обмоток электромашин, роторы вентиляторов, рабочие колеса центробежных насосов, поршни и клапаны компрессоров, кабельные муфты, крутозагнутые вводы для трубопроводов и т.п.

Как правило, сменные детали и узлы поставляются заводами—изготовителями соответствующих видов оборудования. При необходимости сменные детали могут быть изготовлены большинством машиностроительных предприятий, эксплуатирующих оборудование, но экономически это невыгодно.

2. Покупные комплектующие изделия, входящие составной частью в широкую номенклатуру общепромышленного оборудования, но сами не являющиеся оборудованием.

Примером комплектующих изделий являются подшипники качения, электрофарфор, подвесная арматура для ВЛ, трубопроводная запорная арматура, радиодетали и электронные изделия, электроустановочные изделия и т.п. Комплектующие изделия поставляются специализированными заводами как предприятиям, эксплуатирующим энергетическое оборудование, так и в порядке кооперации заводам-изготовителям для комплектации выпускаемой продукции. Последнее обстоятельство в значительной мере осложняет получение комплектующих изделий на ремонтно-эксплуатационные цели.

3. Комплектующее оборудование, входящее в состав, в кинематическую или технологическую схему производственно-технологического оборудования. Как правило, комплектующее оборудование не несет самостоятельных функций.

Примером комплектующего оборудования могут являться электродвигатели (без приводимого оборудования электродвигатель не имеет самостоятельного назначения), пускорегулирующая аппаратура, контрольно-измерительные приборы, котельно-вспомогательное оборудование и т.п.

2-2. РЕМОНТНЫЙ ЦИКЛ

Продолжительность ремонтного цикла для каждого вида энергетического оборудования и сетей определяется условиями эксплуатации, требованиями к степени безотказности, конструктивными особенностями, ремонтопригодностью, указаниями и. Инструкциями завода-изготовителя, правилами технической эксплуатации, а также другими факторами, рассмотренными ниже.

Величина ремонтного цикла исчисляется не в машино-часах, учет которых достаточно сложно организовать для большого количества объектов ремонта современного предприятия, а в календарном времени, исходя из работы по 8 ч в смену при 41-часовой рабочей неделе. Сменность и сезонность работы учитываются в соответствующих таблицах в зависимости от вида оборудования.

Для энергетических сетей величина ремонтного цикла исчисляется в календарном времени от одного капитального ремонта до другого вне зависимости от сменности и сезонности работы объекта, питаемого данной сетью. Для многих видов оборудования (компрессоров, насосов, вентиляторов, котлов и др.) величина гарантированной наработки до первого капитального ремонта указывается в соответствующих технических условиях, каталогах и прейскурантах. С этим следует считаться при определении величины ремонтного цикла. Однако нельзя гарантированную заводом-изготовителем наработку до первого капитального ремонта принимать за величину ремонтного цикла. Часто завод-изготовитель, страхуя себя от рекламаций, существенно занижает величину гарантированной наработки.

|

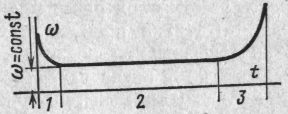

Рис.2-1. Параметр потока отказов энергетического оборудования и сетей в течение ремонтного цикла

В этих случаях при очередном текущем ремонте, производимом перед первым капитальным ремонтом до истечения срока наработки, гарантированной заводом-изготовителем, необходимо детально проверить состояние оборудования и в зависимости от этого установить конкретную структуру и продолжительность ремонтного цикла.

При определении продолжительности ремонтного цикла следует исходить из закономерности, определяющей надежность оборудования или участка сети в каждый данный момент времени. Графически зависимость  (t) выражена на рис. 2-1;

(t) выражена на рис. 2-1;  является параметром потока отказов, т.е. величиной среднего количества отказов энергетического оборудования или участка сети в единицу времени, взятого для рассматриваемого момента времени; t— время эксплуатации. Это справедливо для каждого элемента {деталь, узел, участок) и с известным приближением может быть применено для иллюстрации подхода к оценке надежности в функции времени для любого вида энергетического оборудования или сети. Фактически же износ отдельных элементов даже в одной и той же единице оборудования или на одном и том участке сети будет происходить неодновременно. Так, например, для асинхронного электродвигателя, включая схему его управления, наибольшему износу будет подвержена коммутационная аппаратура и особенно ее контактная часть, отдельные виды электронной аппаратуры, затем щеточный механизм и подшипниковая группа деталей. В меньшей степени подвергаются износу обмотки, в первую очередь их изоляция, и еще меньшей неподвижные части — корпус и сердечник статора. Анализ периодичности износа отдельных узлов и элементов дает возможность правильно подойти к определению продолжительности и структуры ремонтного цикла и других нормативов ППРОСПЭ для каждого вида энергетического оборудования и сетей с учетом их конструктивных особенностей.

является параметром потока отказов, т.е. величиной среднего количества отказов энергетического оборудования или участка сети в единицу времени, взятого для рассматриваемого момента времени; t— время эксплуатации. Это справедливо для каждого элемента {деталь, узел, участок) и с известным приближением может быть применено для иллюстрации подхода к оценке надежности в функции времени для любого вида энергетического оборудования или сети. Фактически же износ отдельных элементов даже в одной и той же единице оборудования или на одном и том участке сети будет происходить неодновременно. Так, например, для асинхронного электродвигателя, включая схему его управления, наибольшему износу будет подвержена коммутационная аппаратура и особенно ее контактная часть, отдельные виды электронной аппаратуры, затем щеточный механизм и подшипниковая группа деталей. В меньшей степени подвергаются износу обмотки, в первую очередь их изоляция, и еще меньшей неподвижные части — корпус и сердечник статора. Анализ периодичности износа отдельных узлов и элементов дает возможность правильно подойти к определению продолжительности и структуры ремонтного цикла и других нормативов ППРОСПЭ для каждого вида энергетического оборудования и сетей с учетом их конструктивных особенностей.

На рис. 2-1 видны три этапа, характеризующие вероятность безотказной работы за время эксплуатации оборудования (сети) в промежутках между ремонтами. Первый этап (1) — период послеремонтной приработки (нересурсные отказы), когда вероятность отказа повышена за счет возможного применения при ремонте некачественных материалов, деталей, покупных изделий; несоблюдения технологии ремонта и требуемых допусков при сопряжении деталей; из-за ошибок при сборке отдельных узлов и при монтаже схемы. При хорошем входном, пооперационном и финишном контроле этот этап должен отсутствовать. С другой стороны, следует считаться с тем, что для большинства оборудования и сетей, особенно в случаях, не требующих абсолютной безотказности, излишне частые ремонты могут привести не к повышению, а даже к понижению надежности при удорожании содержания.

Второй этап (2) — этап нормальной работы оборудования или сети характеризуется практически постоянством параметра потока отказов. Здесь  (t)=

(t)= =const.

=const.

Третий этап (3) характеризуется ростом параметра потока отказов за счет механического износа и необратимых физико-химических процессов старения отдельных элементов, резко снижающих вероятность безотказной работы (ресурсные отказы).

Очевидно, что плановая величина ремонтного цикла не должна выходить за пределы второго этапа.

Правильная оценка изменения параметра потока отказов (рис. 2-1), учет первого этапа послеремонтной приработки, правильный учет второго этапа и опыта работы передовых предприятий различных отраслей промышленности, использование опыта применения наиболее прогрессивных систем ППР, повышение надежности выпускаемого энергооборудования и уровня эксплуатации энергетического хозяйства дают основу для определения оптимальной и более длительной, чем принятая в ЕС, величины ремонтного цикла, а также для выбора наиболее рациональной его структуры. Таким образом, при сохранении степени надежности энергетического оборудования и энергетических сетей имеется реальная возможность сократить потребность в ремонтах, а следовательно, и в затратах на ремонт, первую очередь в трудовых затратах, при сохранении степени надежности энергетического оборудования и сетей.

Как указывалось, на продолжительность и структуру ремонтного цикла существенное влияние оказывают условия эксплуатации. Применительно, например, к электродвигателю это главным образом будут:

- степень стационарности установки. Для передвижных установок условия эксплуатации будут более тяжелыми, что вызовет их более быстрый износ. Промежуточными являются временные установки, наиболее часто применяемые для выполнения строительно-монтажных работ, где условия эксплуатации будут более легкими, чем для передвижных установок, но более тяжелыми по отношению к условиям эксплуатации стационарных установок (менее жесткие требования к монтажу, менее четкая организация обслуживания);

- характер механизма, приводимого в действие данным электродвигателем; соотношение номинальных мощностей — электродвигателя и потребляемой приводимым механизмом;

- пусковой режим (отношение пускового момента к номинальному);

- режим работы — частота пусков, частота и значение перегрузок, необходимость реверсивности;

- вид соединения с приводимым механизмом. Жесткое соединение, являясь более экономичным (высокий к.п.д.), в то же время, как правило, осложняет условия эксплуатации электропривода;

- качество монтажа — точность центровки с приводимым механизмом, качество контактных соединений, креплений и т. п.;

- исправность и безотказность приводимого механизма; стабильность напряжения сети, питающей электродвигатель;

- вид и надежность защиты (от перегрузок, от потери фазы, от понижения и повышения напряжения) и ее соответствие режиму работы электродвигателя;

- условия среды — степень влажности, температура, наличие масла, пыли, химически активных сред;

- качество предыдущих ремонтов;

- культура эксплуатации;

- частота и тщательность осмотров, проверок, продувок, очисток, наличие контроля за режимом работы, своевременное производство наладок и др.;

- ремонтный цикл и периодичность ремонтов основного механизма.

При определении продолжительности и структуры ремонтного цикла только отдельные эксплуатационные факторы, зависящие от особенностей конструкции и объективных условий эксплуатации энергетического оборудования и сетей, учитываются соответствующими коэффициентами. Остальные чисто эксплуатационные факторы поправочными коэффициентами не учитываются и продолжительность ремонтного цикла определяется, исходя из оптимальных условий эксплуатации.

Экономически оптимальная продолжительность и структура ремонтного цикла энергетического оборудования и сетей также зависят от ряда факторов:

- допустимости остановок основного технологического оборудования при отказах энергетического оборудования и сетей. При отказах энергетической части технологического оборудования следует учитывать, не вызовут ли эти отказы поломок, аварий, не создадут ли угрозы травм и не повлекут ли брака продукции;

- наличия ненагруженного (в том числе складского) и нагруженного резерва энергетического оборудования и сетей для соответствующего технологического оборудования;

- возможности автоматического введения резерва. Автоматическое введение резерва на установках непрерывного действия дает возможность снизить требования к безотказности работы энергетического оборудования и сетей и, следовательно, увеличить ремонтный цикл;

- наличия дублирующего технологического оборудования, работа которого будет обеспечена при выходе из строя данной единицы оборудования;

- место данного основного оборудования в технологической цепочке производства;

- наличия и плановой величины оперативного запаса деталей, прошедшего необходимую технологическую операцию на данном оборудовании;

- возможности оперативного кооперирования для осуществления данной технологической операции в другом цехе или на одном из соседних предприятий;

- величины материальных потерь от простоя основного технологического оборудования за время ремонта энергетического оборудования или сети. Следует отметить, что последний фактор определяет необходимость наличия, вид иразмер резервов технологического и энергетического оборудования и сетей, величину и структуру ремонтного цикла, также способ организации ремонта — централизованный на СРП или децентрализованный непосредственно на предприятии.

Структура ремонтного цикла различна для различных видов энергетического оборудования и сетей. В общем виде она включает проведение осмотров, профилактических испытаний и проверок (в том числе и проверок на точность), текущего и капитального ремонтов, а в промежутках между этими операциями осуществление нерегламентированного технического обслуживания. При этом осмотры, профилактические испытания и проверки производятся как самостоятельные операции только для наиболее ответственного оборудования и сетей лишь в тех случаях, когда проведение этих операций требуется соответствующими правилами, техническими условиями или инструкциями. Проведение при необходимости этих мероприятий как самостоятельных операций предусматривается в структуре ремонтного цикла соответствующего энергетического оборудования или энергетических сетей, приведенных в соответствующих главах книги. В остальных случаях осмотры, испытания и проверки должны производиться в порядке нерегламентированного технического обслуживания. Для повышения вероятности безотказной работы энергетического оборудования и сетей гарантийная наработка между ремонтами должна быть меньше, чем средняя наработка до первого отказа. Иными словами, межремонтный период должен иметь значение меньшее, чем суммарная продолжительность этапов 1 и 2 (рис. 2-1). Эта разница при отсутствии резерва будет тем большей, чем ответственней установка, чем выше требования к ее безотказности.

На значение этой разности существенно влияет степень оснащенности средствами технической диагностики, позволяющими контролировать состояние и надежность работы данной единицы оборудования или участка сети. Получение средствами технической диагностики дискретной информации дает возможность максимально снизить эту разность. Наличие перманентной информации позволяет принимать величину ремонтного цикла практически равной сумме первых двух этапов. Так как значение средней наработки деталей, узлов и отдельных элементов будет различной для разных групп деталей, так же как неодинаковой будет трудоемкость их восстановления, то объем различных видов ремонта и значение гарантийной наработки между ремонтами разных видов будут неодинаковыми. Это должно быть отражено в структуре ремонтного цикла.

При планировании структуры ремонтного цикла, т.е. видов и последовательности чередования плановых ремонтов для различного энергетического оборудования и сетей, исходят из того, что наряду с быстроизнашивающимися деталями, узлами и элементами, восстановление которых при ремонте производится путем их замены новыми или лишь незначительным ремонтом старых (например, подшипники качения, контакты, клапаны и др.), имеются детали и узлы с большим сроком наработки. В первую очередь это обмотки электрических машин, блоки цилиндров, поршни машин, трубные решетки и барабаны котлов и теплообменных аппаратов, сердечники статоров и роторов, коллекторы электрических машин и другие детали, требующие при ремонте достаточно трудоемкой, а в ряде случаев и высокоточной обработки, так как чаще всего именно их состояние обеспечивает основные параметры оборудования или сети. При этом в связи с возможным несоответствием ремонтных размеров первоначальным размерам (например, пара поршень — цилиндр) требуется взаимная пригонка деталей и узлов. Применительно к энергетическим сетям это их испытание, ремонт концевых муфт или запорной арматуры, резко отличающейся по трудоемкости от ремонтов, связанных со вскрытием трассы, с заменой участков сети. Отсюда очевидно, что в течение наработки между сложными видами ремонта — капитальными ремонтами оборудование или энергетические сети должны пройти один или несколько более легких — текущих ремонтов.

Следует иметь в виду, что производство нескольких малых по объему и длительности текущих ремонтов редко нарушает ритм производства, в то время как капитальный ремонт при отсутствии резерва, как правило, связан с прекращением на какой-то период производства (полностью или частично), т. е. с производственными потерями. Во избежание длительных простоев технологического оборудования целесообразно межремонтный период для электрической части технологического оборудования приравнивать к межремонтному периоду самого технологического оборудования. Этого следует придерживаться лишь в тех случаях, когда величина межремонтного периода энергетической сети превышает соответствующую величину для технологической части оборудования. Однако виды ремонта для технологического оборудования и его энергетической части при этом могут не совпадать, так как структура и величина ремонтного цикла для них может (а в общем случае и должна) быть различной. Из тех же соображений снижения времени простоя в ремонте одновременно с энергетическим оборудованием должны ремонтироваться все виды подходящих к нему энергетических сетей.

Системой ППРОСПЭ не предусматривается проведение среднего ремонта оборудования и сетей, хотя этот вид ремонта входит в структуру ремонтного цикла упомянутой ранее ЕС. Граница между объемами среднего и капитального ремонтов в достаточной мере условна. «Правила технической эксплуатации электроустановок потребителей» и «Правила техники безопасности при эксплуатации электроустановок потребителей» предусматривают лишь два вида ремонта: текущий и капитальный. Многолетняя практика проведения этих видов ППР в передовых отраслях промышленности полностью себя оправдала. Финансирование производства средних ремонтов энергетического оборудования производится в том же порядке, что и капитальных. Поэтому практической необходимости в планировании средних ремонтов энергетического оборудования и сетей не имеется. Исключение же их из состава ремонтного цикла удешевит содержание основных средств. В тех же целях для некоторых простейших и относительно дешевых видов оборудования и сетей малоэффективный капитальный ремонт также исключен из ремонтного цикла.

Для энергооборудования массового применения, не отнесенного к основному оборудованию и обеспеченного достаточным резервом, в некоторых случаях допустимо и целесообразно перейти на послеотказовую систему ремонта приусловии, если это не снизит уровня безаварийности и безопасности обслуживания и если средняя доремонтная наработка указанного оборудования будет выше плановой величины. Это определяется экономическим анализом. По мере автоматизации технологических процессов значение регламентации планово-предупредительных ремонтов и технического обслуживания повышается.

Необходима известная осторожность, чтобы не допустить чисто субъективного подхода к определению длительности и структуры ремонтного цикла, что в конечном итоге может привести к отрицанию необходимости ППР как системы вообще. Бесспорно, в зависимости от условий эксплуатации продолжительность и структура ремонтных циклов не только могут, но и должны быть дифференцированы для различных отраслей промышленности. Но при этом сроки профилактического текущего и капитального ремонтов с дифференциацией по отраслям промышленности должны быть установлены. При легких условиях работы, при проведении мероприятий по повышению технического уровня эксплуатации, на основании данных предыдущих ремонтов, показаний диагностической аппаратуры, данных профилактических испытаний главный энергетик, а для основного оборудования — главный инженер предприятия должны иметь право удлинять межремонтные периоды; разовые переносы сроков ремонтов могут производиться под их ответственность. Плановое удлинение межремонтных периодов должно производиться главным инженером предприятия, а для основного оборудования утверждаться вышестоящей организацией. Сроки производства капитальных ремонтов для конкретных единиц оборудования на основе данных профилактических испытаний, осмотров, замеров, полученных при производстве текущего ремонта, могут в отдельных случаях сокращаться или удлиняться. Сокращение продолжительности ремонтного цикла для конкретной единицы оборудования может допускаться лишь в рамках сохранения средних величин ремонтного цикла, установленных для данного вида оборудования принятой в отрасли системой ППР. Это необходимо в целях обеспечения поддержания культуры эксплуатации на должном уровне и исключения непроизводительных затрат. Предоставление каждому предприятию права сокращения ремонтных циклов будет приводить на практике к оправданию низкого технического уровня эксплуатации, а более частые ремонты, периодичность которых останется бесконтрольной, приведут к дополнительным материальным и трудовым затратам.

Вопрос о сокращении ремонтного цикла может быть решен на основании требований эксплуатационного персонала или по результатам обследования состояния оборудования или участка сети при очередном текущем ремонте. При этом в случае снижения продолжительности ремонтного цикла более чем на один межремонтный период капитальный ремонт должен считаться аварийным. В случае переноса срока очередного планового капитального ремонта или производства аварийного ремонта новый ремонтный цикл исчисляется от даты фактически произведенного планового или аварийного капитального ремонта.

При оснащении того или иного вида энергетического оборудования и сетей диагностической аппаратурой, дающей непрерывную или периодическую исчерпывающую информацию о состоянии (потребности в ремонте) данной конкретной единицы оборудования или участка сети, вопрос о конкретном сроке вывода их в ремонт будет определяться их состоянием. О применении диагностического метода см. §2-3.

Приведенные ниже нормы продолжительности ремонтного цикла и межремонтных периодов относятся к энергетическому оборудованию, работающему в две смены, т.е. К =2.

=2.

При другой сменности работы вводится поправочный коэффициент

=2/К

=2/К ,

,

численное значение которого составляет:

|

Сменность работы К |

1 |

1,25 |

1,5 |

1,75 |

2 |

2,5 |

3,0 |

|

Поправочный коэффициент |

2 |

1,6 |

1,35 |

1,13 |

1 |

0,8 |

0,67 |

Поправочные коэффициенты  не распространяются на продолжительность ремонтного цикла и межремонтных периодов паровых и водогрейных котлов, котельно-вспомогательного оборудования, электропечей, всех видов энергетических коммуникаций, на электроизмерительные приборы, приборы теплоконтроля и оборудование связи.

не распространяются на продолжительность ремонтного цикла и межремонтных периодов паровых и водогрейных котлов, котельно-вспомогательного оборудования, электропечей, всех видов энергетических коммуникаций, на электроизмерительные приборы, приборы теплоконтроля и оборудование связи.

Фактическое время работы оборудования, как правило, не учитывается. Поэтому при определении продолжительности ремонтного цикла и межремонтного периода исходят из календарного времени работы с учетом коэффициента сменности работы участка, где работает та или иная машина, который принимается по данным планового отдела предприятия.

Величина ремонтного цикла и межремонтного периода зависит также от ответственности установки, что учитывается поправочным коэффициентом  . Для электрооборудования, отнесенного предприятием к основному оборудованию, коэффициент

. Для электрооборудования, отнесенного предприятием к основному оборудованию, коэффициент  = 0,85, для межремонтного периода —

= 0,85, для межремонтного периода —  = 0,7.

= 0,7.

С учетом того что конструктивное исполнение оборудования (открытое, защищенное, обдуваемое, взрывозащищенное и др.) выбирается в зависимости от условий работы, оно не должно влиять на величину ремонтного цикла и межремонтного периода.

Для передвижных установок снижение величины ремонтного цикла и межремонтного периода производится введением коэффициента  = 0,6.

= 0,6.

Полученные значения продолжительности ремонтного цикла и межремонтного периода округляются до целых значений (лет или месяцев соответственно), причем так, чтобы продолжительность ремонтного цикла была кратна продолжительности межремонтного периода.

При наличии резервного агрегата продолжительность ремонтного цикла и межремонтных периодов для рабочего и резервного оборудования должна быть увеличена. При работе в нормальных условиях это увеличение может быть близким к двукратному. Наличие резервных линий для энергосетей не отражается на длительности их ремонтного цикла и межремонтных периодов.

2-3. ДИАГНОСТИЧЕСКИЙ МЕТОД КОНТРОЛЯ ЗА СОСТОЯНИЕМ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ И СЕТЕЙ

Положенные в основу планирования сроков ремонтов средние величины ремонтного цикла, межремонтных периодов и сроков проведения операций регламентированного технического обслуживания, упрощая планирование, имеют, как и любые усредненные показатели, один существенный недостаток: даже при наличии ряда уточняющих коэффициентов они не дают полной объективной оценки субъективной потребности в ремонте данной конкретной единицы оборудования (участка сети). Устанавливая длительность ремонтного цикла или межремонтного периода, мы стремимся не выйти за средние пределы нормальной надежной работы оборудования или сети, т.е. за пределы 2-го этапа, в то же время максимально приближаясь к началу 3-го этапа — этапа ресурсных отказов (рис. 2-1). Однако нельзя не считаться с наличием 1-го и 3-го этапов и, следовательно, с возможностью выхода той или иной единицы оборудования (участка сети) из строя еще в начале 1-го этапа, что принесет дополнительный ущерб. Не исключена и другая возможность, т.е. что данная единица оборудования (участок сети) будет работать достаточно долго в 3-м периоде и назначенный ей плановый ремонт на исходе 2-го этапа явится неоправданной тратой средств, не вызванной фактическим состоянием конкретной единицы оборудования (участка сети). Дело осложняется тем, что если 2-й этап характеризуется постоянством потока отказов, величина которого в конечном итоге обусловлена культурой и техническим уровнем эксплуатации, то в течение 1-го и 3-го этапов величина  (t) имеет достаточно большой разброс.

(t) имеет достаточно большой разброс.

Объективным методом оценки потребности данной единицы оборудования (участка сети) в том или ином виде ремонта является периодический (дискретный) или постоянный (непрерывный) контроль за техническим состоянием оборудования и сетей с проведением ремонтов лишь в случае, если износ деталей, элементов или узлов достиг предельной величины, не гарантирующей их безопасной, безотказной и экономичной эксплуатации. Такой контроль может быть осуществлен методом и средствами технической диагностики.

Диагностика периодическая может осуществляться визуально и инструментально в порядке технического обслуживания, при осмотрах, проверках, испытаниях, при производстве ремонтов. При этом определяется соответствие паспорту и техническим условиям выходных параметров, необходимость их регулировки; целостность, степень износа, потребность в замене сменных запасных частей, узлов и комплектующих изделий. Уточняются сроки и объем различных операций регламентированного технического обслуживания и ремонтов.

Применяемые для периодической диагностики приборы могут быть стационарными, передвижными или переносными, стандартными или специально разработанными. Учитывая большой объем информации, выдаваемой средствами диагностики, чаще всего требуется разработка комплекса специальной диагностической аппаратуры. Более широко и целенаправленно решает задачи контроля за состоянием оборудования и сетей диагностика постоянная. Ее разработка и применение необходимы в первую очередь для наиболее ответственного и наименее доступного для осмотра и замеров оборудования (крупные электродвигатели, электрогенераторы, в том числе высокочастотные с автоматической стабилизацией частоты и напряжения, электропривод автоматических технологических линий, компрессорные, холодильные, насосные, котельные установки и т.д.).

Постоянная диагностика требует, как правило, разработки специальной аппаратуры с комплексом датчиков осуществляющих программу контроля параметров, исчерпывающе характеризующих техническое состояние оборудования или сети, с выводом сигналов на показывающие, сигнализирующие, регистрирующие приборы, а при необходимости и на коммутационную аппаратуру.

Отдельные элементы технической диагностики давно нашли применение для контроля за состоянием наиболее уязвимых элементов энергетического оборудования и сетей и за стабильностью наиболее важных параметров. Так, например, широко применяется постоянный температурный контроль за состоянием подшипников, магнитопроводов, обмоток крупных электромашин и силовых трансформаторов, контроль изоляции кабельных и ВЛ. Некоторые принципы и средства технической диагностики закладываются практически в каждую схему автоматического управления энергетическими установками.

При современных масштабах энергетического хозяйства предприятий и размерах народнохозяйственного ущерба от непредвиденных (аварийных) отказов энергетического оборудования и сетей с учетом вынужденных простоев технологического оборудования назрела необходимость в комплексной диагностике состояния основного состава энергетического оборудования и сетей и в первую очередь оборудования массового применения: электродвигатели и другие электрические машины, насосы, вакуумнасосы, высоковольтная и. низковольтная аппаратура, силовые преобразователи, системы электрического освещения, электрические и трубопроводные сети всех видов и т.п.

В сельском хозяйстве, где вопросы ремонтов и эксплуатации техники имеют единое административное и техническое руководство в лице Союзсельхозтехники с входящим в ее состав ГОСНИТИ, вопросы ремонта сельскохозяйственной техники разрабатываются планомерно, а техническая диагностика, разработка ее методов, технологии и средств, начиная от отдельных приборов до диагностических комплексов, стала основным направлением в технической политике по организации технического обслуживания и ремонтов сельскохозяйственной техники.

В промышленности, где номенклатура одного только энергооборудования многократно шире, координация технической ремонтной политики, и в том числе создание и осуществление единого целенаправленного плана внедрения диагностических методов контроля за состоянием оборудования и сетей, как это показано в § 1-3, настоятельно необходима.

Разработке и внедрению диагностических методов контроля за техническим состоянием энергетического оборудования и сетей должны предшествовать следующие основные этапы:

-анализ причин отказов и изменения характеристик энергетического оборудования (сетей), уязвимости отдельных элементов;

-тщательная подготовка и разработка программ технической диагностики, исчерпывающе характеризующих объективное состояние данного оборудования (сети) и его параметров на момент проверки;

-определение оптимальной последовательности диагностирования данного вида оборудования (сети). В общем виде оптимальной является следующая последовательность: контроль узлов с наибольшей вероятностью отказов и малой трудностью диагностирования; общее диагностирование, т. е. измерение основных параметров, характеризующих общее состояние данной единицы оборудования (участка сети); при выходе измеренных значений основных характеристик за допустимые пределы или при достижении ими значений, близких к граничным, возникает потребность в поэлементном диагностировании; прогнозирование остаточного ресурса;

-оценка необходимости неэкономической целесообразности в дискретном или непрерывном контроле;

-установление очередности внедрения диагностического метода для различных видов энергетического оборудования и сетей;

-выявление возможности использования имеющейся стандартной или необходимости разработки специальной контрольно-измерительной аппаратуры для создания диагностического комплекса для каждого оборудования вида и сетей;

-выявление возможности создания универсальной диагностической аппаратуры для осуществления контроля за состоянием различных видов или типоразмеров оборудования (сетей);

-выявление возможности использования создаваемой диагностической аппаратуры для пооперационных и приемо-сдаточных испытаний, превращения ее в инструмент оценки качества ППР;

-регламентация периодичности дискретного диагностического контроля и введение его в качестве операций регламентированного технического обслуживания в систему ППР.

Развитие средств технической диагностики должно идти последовательно от субъективной оценки состояния энергетического оборудования и сетей к созданию и использованию отдельных, диагностических приборов, комплектов приборов, комплектов диагностических датчиков с выводом сигналов на измерительные, сигнальные устройства или на систему автоматического управления, автоматизированных и полностью автоматических систем диагностирования. Основными требованиями к диагностическим средствам является полнота и достоверность информации, полностью характеризующей техническое состояние контролируемого оборудования или сети при минимальных затратах времени на осуществление диагностического цикла (присоединение аппаратуры, производство замеров, анализ информации, производство при необходимости повторных замеров, демонтаж измерительного комплекса), что определяет трудозатраты и время простоя на проведение диагностирования. В этих целях при выборе и создании средств периодической диагностики должны максимально использоваться [Л. 11]: универсальные диагностические методы (виброакустический; магнитоэлектрический; тепловой; спектрографический анализ масел и др.); методы измерения и анализа переходных режимов; крупношкальные приборы с равномерной подсветкой шкал и фиксацией допустимых пределов отклонения параметров; электроконтактные приборы; электронные приборы, позволяющие одновременно контролировать комплекс параметров; самопишущие приборы; логические устройства. Опыт ГОСНИТИ показал, что при сочетании в измерительном комплексе механических и электронных приборов и средств измерения время цикла диагностирования снижается вдвое.

Особенно важно, и к этому надо стремиться, создание и внедрение устройств, дающих возможность прогнозирования остаточного ресурса.

По мере разработки методов и средств технической диагностики вывод в ремонт конкретных единиц оборудования (участков сети) будет определяться не графиком ППР, а их состоянием. В то же время периодический диагностический контроль будет проходить в рамках регламентированного технического обслуживания по плану, включенному в календарные графики системы ППР. Дополнение системы ППР диагностическим методом контроля за состоянием энергооборудования и сетей позволит получить существенную экономию рабочей силы, материалов и денежных средств, обусловленную: исключением операций разборки и сборки оборудования, вскрытия и восстановления непроходных каналов энергосетей для оценки их состояния; снижением простоев за счет практически полного исключения отказов; увеличением межремонтной наработки; снижением в ряде случаев трудоемкости ремонтов и расхода запасных частей за счет уменьшения фактически необходимого объема работ по сравнению с типовым объемом; повышением экономических показателей оборудования за счет контроля и поддержания характеристик энергооборудования и сетей на оптимальном уровне. Таким образом, метод технической диагностики должен стать основным направлением в развитии и проведении на практике любой системы ППР. По мере разработки методов и средств технической диагностики вывод в ремонт конкретных единиц оборудования и участков сетей будет определяться объективной оценкой их субъективного состояния.

Во избежание превращения системы ППР в изжитую временем послеосмотровую систему ремонтов плановый характер ее для планирования основных ремонтных показателей (плановый ремонтный цикл, плановая трудоемкость, необходимые для определения плановой численности рабочей силы, потребности в материалах, запасных частях, размера складских запасов, для составления смет затрат) должен при этом сохраниться. В ремонтный цикл как основная операция регламентированного технического обслуживания войдет график периодических диагностических проверок. На первых порах внедрения диагностического контроля в системе ППР останутся и календарные графики ППР каждой единицы оборудования и участка сети, хотя вывод в ремонт конкретной единицы оборудований (участка сети) будет корректироваться в зависимости от ее состояния, определяемого на основании диагностической информации. В ремонтной карте при этом должен быть оформлен перенос сроков планового ремонта. По мере накопления диагностической информации можно будет обратной связью внести коррективы в установленные системой ППР величины периодичности производства ремонтов и регламентированного технического обслуживания, а также в типовой объем ремонтных работ. Это должно дать существенную экономию за счет неизбежного увеличения 2-го этапа межремонтного периода (рис. 2-1). При достаточно широком внедрении диагностических методов можно будет отказаться от календарного планирования сроков ремонта для каждой единицы оборудования (оставив при этом календарное планирование диагностических проверок) и перейти к объемному планированию (шт/мес) на основе анализа, накопленного за счет применения диагностической аппаратуры статического материала о долговечности отдельных элементови узлов оборудования и сетей. Дополнение системы ППР диагностическим методом контроля за состоянием энергооборудования и сетей позволит качественно ее улучшить, получить существенную экономию рабочей силы, материалов и денежных средств.

Примерами диагностических установок могут служить:

разработанное Украинским филиалом ГОСНИТИ автоматическое устройство для контроля за техническим состоянием (изоляция обмоток статора, износ радиального и упорного подшипников, прогиб вала) электродвигателей погружных насосов без выемки их из скважин. Блок сигнализации и управления запрещает включение электродвигателя при достижении предельного состояния по одному из контролируемых параметров и позволяет получать информацию о приближении предельного состояния;

установка для снятия скоростных характеристик масляных выключателей [Л. 1], позволяющая без разборки выключателей и без вскрытия баков контролировать при помощи совмещенного датчика скорости и перемещения параметры при замыкании и размыкании дугогасящих и главныхконтактов масляных выключателей путем сравнения фактической скоростной характеристики с эталонной, соответствующей нормальной динамике работы подвижных элементов выключателя.

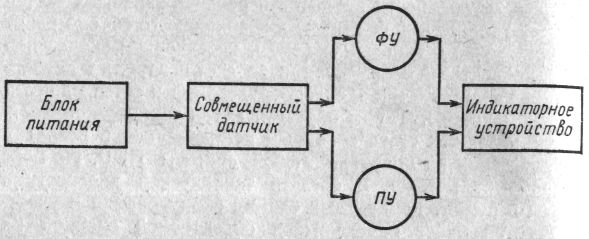

Типичная блок-схема диагностической установки показана на рис. 2-2.

Рис. 2-2. Блок-схема диагностической установки для снятия характеристик масляных выключателей.

ФУ — фильтрующее устройство; ПУ — преобразующее устройство.

2-4. КЛАССИФИКАЦИЯ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ И СЕТЕЙ

Разработка нормативов на ремонт и эксплуатацию энергетического оборудования и сетей невозможна без определенной систематизации номенклатуры, т.е. без их классификации. Наиболее правильным было бы использование «Общесоюзного классификатора промышленной и сельскохозяйственной продукции», выпущенного Госпланом СССР. Однако он построен по номенклатуре поставки, а не по конструктивным и тем более не по ремонтным особенностям оборудования.

В основу классификации энергетического оборудования и сетей при разработке системы ППРОСПЭ должны быть заложены их назначение, конструктивные особенности, долговечность, ремонтопригодность и параметры (производительность, мощность, диаметр, давление, напряжение и др.), влияющие на периодичность и трудоемкость ремонта.

В соответствии с этим принципом в книге приведен нормативный материал для основных классификационных групп энергетического оборудования и сетей. Для каждой группы оборудования и сетей нормативам посвящена отдельная глава, что облегчает пользование книгой.

Классификация оборудования и сетей не только придает стройность построению системы ППРОСПЭ, но и является необходимой предпосылкой для машинизации планирования ремонтов и отчетности с помощью вычислительной техники. С этой целью здесь излагаются основные принципы ремонтной классификации применительно к плановой и отчетной документации по ППР энергетического оборудования и сетей. Схема кодификации энергетического оборудования и сетей может иметь следующий вид:

|

|

Класс |

Группа |

Вид |

Характеристика |

|

Количество знаков |

1 |

2 |

4 |

5 |